شیر برقی ASCO

تولید کننده پیشرو در جهان در شیرهای برقی است که برای کنترل جریان هوا، گاز، آب، روغن یا بخار طراحی شده است.

T&D گسترده ترین طیف شیرهای ASCO از جمله شیرهای برقی خدمات عمومی و مناطق خطرناک (2 طرفه، 3 طرفه و 4 طرفه) را برای کنترل جریان مایعات، گازها و نفت در تاسیسات خشکی و دریایی توزیع می کند.

T&D International توزیع کنندگان اصلی شیرآلات ASCO در بریتانیا هستند

دریچه های برقی چیست؟

شیرهای برقی ASCO ابزارهای الکترونیکی هستند که برای کنترل دقیق جریان استفاده میشوند و با باز کردن و بستن دهانهای در بدنه شیر کار میکنند که جریان را از طریق شیر اجازه میدهد یا از آن جلوگیری میکند.

دهانه با استفاده از یک پیستون که در داخل یک لوله آستینی با انرژی دادن به سیم پیچ برقی بالا یا پایین می رود، کار می کند. شیر برقی شامل یک سیم پیچ، هسته، لوله هسته و محفظه است. عوامل کلیدی انتخاب شیر شامل ولتاژ، نوع شیر، ظرفیت جریان، درجه فشار، وات و نوع اتصال است.

ASCO بزرگترین انتخاب دریچه های برقی دو طرفه، 3 طرفه و 4 طرفه را ارائه می دهد که برای رسیدگی به سخت ترین برنامه های کنترل سیال طراحی شده اند. شیرهای برقی ASCO 327 دارای گواهینامه ATEX و IECEx برای مناطق خطرناک در صنایع نفت، گاز و پتروشیمی هستند.

طیف محصولات سوپاپ ASCO همچنین شامل سیلندرها، شیرهای پیستونی بدنه زاویه دار، رگولاتورها، منیفولدهای سوپاپ، فیلترها، روان کننده ها و لوازم جانبی سوپاپ می باشد.

شیر برقی ASCO

دریچه های ATEX برای مناطق خطرناک

T&D توزیع کننده طیف کاملی از شیرهای برقی مناطق خطرناک ASCO از جمله اپراتورهای شیر ضد انفجار برای نصب در مکانهای طبقهبندی شده کلاس/بخش و منطقه بر اساس ATEX و NEC هستند - برای مشاوره انتخاب سوپاپ برای مطابقت با استاندارد NEC (Class/Division) و IEC (منطقه)، NEC (کلاس/منطقه) و ATEX (منطقه 1 و منطقه 2) لطفاً با T&D تماس بگیرید.

طیف شیرهای برقی ASCO مطمئن ترین و کارآمدترین کنترل سیال را با محصولات اتوماسیون سیال ارائه می دهد که برای بسیاری از صنایع مختلف از جمله الزامات ضد شعله Ex d طراحی شده اند.

خط تولید کامل شامل بیش از 50000 شیر برقی و طیف گسترده ای از تجهیزات آماده سازی و کنترل هوا است. این محصولات از شیرهای روشن/خاموش دو موقعیت تا راه حل های کنترل جریان کامل که برای برآورده کردن نیازهای هزاران مشتری طراحی شده اند را شامل می شود.

ASCO شیرهای ATEX را تولید می کند که دارای گواهینامه برای استفاده در مناطق خطرناک منطقه 1 و منطقه 2 هستند.

شیرهای موجود عبارتند از:

شیرهای برقی – مستقیم و پایلوت کار می کنند

شیرهای برقی – NACE، SIL 3، NAMUR

شیرهای پایلوت

شیرهای برقی تقویت شده برقی

اپراتورهای شیر برقی ضد انفجار

شیرهای مینیاتوری

اتوماسیون شیر فرآیند

دریچه های هوا و برقی نیروی دریایی / دریایی

دریچه های دارای قابلیت SIL 3 - ایمنی عملکردی

استانداردهای ایمنی عملکردی دستورالعملهای صنایع فرآیندی و مناطق خطرناک را برای عملیات ایمن و قابل اعتماد تنظیم میکند.

شیرهای قرقره SIL 3 و شیرهای پایلوت دارای استاندارد IEC 61508 قطعات 1 و 2 با قابلیت SIL 3 برای بازارهای داخلی و بین المللی (ATEX) هستند.

SIL چیست؟

سطح یکپارچگی ایمنی (SIL) به عنوان یک سطح نسبی از کاهش خطر ارائه شده توسط یک تابع ایمنی یا برای تعیین سطح هدف کاهش ریسک تعریف می شود.

IEC استانداردهای زیر را برای کمک به اپراتورها در تعیین کمیت الزامات عملکرد ایمنی برای مکان ها و عملیات مناطق خطرناک معرفی کرد:

IEC 61508 – ایمنی عملکردی سیستم های مرتبط با ایمنی الکترونیکی الکتریکی/الکترونیکی/قابل برنامه ریزی.

IEC 61511 - سیستم های ابزار دقیق ایمنی برای صنعت فرآیند.

سیستمهای متشکل از عناصر الکتریکی و/یا الکترونیکی سالهاست که برای انجام عملکردهای ایمنی مورد استفاده قرار گرفتهاند.

شیرهای برقی ASCO REDHAT

شیرهای برقی ASCO RedHat سخت ترین کاربردهای کنترل سیال از جمله سوخت، گاز و روغن را انجام می دهند. شیرهای برقی تخصصی برای کنترل گاز طبیعی فشرده برای کاربردهای خودرو و حمل و نقل ریلی در دسترس هستند.

شیر برقی دو طرفه ASCO دارای یک ورودی و یک خروجی است و برای اجازه و قطع جریان سیال استفاده می شود. دو نوع عملیات "به طور معمول بسته" و "به طور معمول باز" هستند.

شیر برقی سه راهه ASCO دارای سه اتصال لوله و دو دهانه می باشد. هنگامی که یک دهانه باز است، دیگری بسته می شود و بالعکس. شیرهای برقی سه طرفه معمولاً برای اعمال فشار متناوب و فشار خروجی از یک محرک سوپاپ یا یک سیلندر تک عمل استفاده می شوند. دریچه های RedHat می توانند به طور معمول بسته، معمولی باز یا جهانی باشند.

شیر برقی چهار طرفه ASCO دارای چهار یا پنج اتصال لوله است که معمولاً پورت نامیده می شود. یک ورودی فشار، دو پورت سیلندر که فشار را به سیلندر یا محرک دوتایی می دهد و یک یا دو خروجی برای خروج فشار از سیلندرها.

شیر برقی ASCO 327

ATEX و IECEX دارای گواهینامه برای مناطق خطرناک

شیرهای ASCO 327 دارای گواهینامه IEC 61508 Functional Safety با قابلیت SIL-3 (تأیید Exida) هستند.

شیرهای ASCO 327 دارای یک عملکرد فشرده ضد دستکاری و تنظیم مجدد دستی هستند که به این معنی است که سوپاپ قبل از اینکه در موقعیت "چفت" بماند باید به صورت دستی فعال شود.

عملکرد بدون رهاسازی ولتاژ (NVR) اطمینان حاصل می کند که شیر برقی در صورت قطع برق خاموش می شود. محدوده 327 سوپاپ برای کاربردهای پایلوت با جریان اولیه، محدوده فشار گسترده و بدون حداقل فشار عملیاتی در مناطق خطرناک توصیه می شود.

انطباق با دستورالعمل ATEX برای شیرهای برقی مورد استفاده در مناطق خطرناک با گاز یا گرد و غبار بالقوه انفجار اجباری است.

شیر برقی سری 327 ASCO - یک شیر برقی جهانی با عملکرد مستقیم که در انواع مختلفی از مواد، قدرت، جریان و گواهینامه ها از جمله تاییدیه های مناطق خطرناک ATEX، IECEx، CU TR و INMETRO موجود است. شیر مقاوم در برابر خوردگی و سازگار با NACE متناسب با فضای NACE (شامل داخلی محفظه برقی).

دمای عملیاتی -60 تا +90 درجه سانتیگراد

فشار ∆P 0-16 بار

سرعت جریان تا 1.5 متر مکعب در ساعت

رتبه بندی SIL تا SIL 3 (Exida و TÜV)

جنس بدنه شیر - برنج، آلومینیوم یا فولاد ضد زنگ 316

شیرهای برقی ASCO 551 (نوع قرقره) مناسب برای استفاده در مناطق خطرناک

شیرهای برقی ASCO 551 شیرهای ضد انفجار نوع قرقره ای برای نصب در مناطق خطرناک منطقه 1 (21) و منطقه 2 (22) مطابق دستورالعمل ATEX هستند. شیرهای برقی با گواهینامه ATEX و IECEx دارای اتصالات پورت رزوه ای و رابط NAMUR هستند. شیرهای برقی از طراحی غیر تنفسی هستند. اگزوز خلبان برای محافظت از گرد و غبار و آب در اگزوز شیر اصلی جمع آوری می شود.

محرک شیر و شیر پایلوت از محیط اصلی جدا شده اند.

شیر برقی ASCO 362 562 نوع قرقره

شیرهای سری ASCO 362 و 562 در سازه های برنجی و فولادی ضد زنگ 316L با مدل های پنوماتیک و شیر برقی برای مقاومت در برابر خوردگی در محیط های سخت، خطرناک و دریایی موجود هستند.

آپشن شیر برقی تایید شده دوگانه جدید با تاییدیه های مکان خطرناک ATEX و UL

شیرهای موجود در نسخه های کم مصرف 0.55 وات

دریچه های جدید از فناوری سولنوئید اثبات شده ASCO استفاده می کنند که برای دهه ها صنعت را در قابلیت اطمینان با بالاترین کیفیت، طولانی ترین چرخه عمر و بیشترین در دسترس بودن محصول در جهان رهبری کرده است.

سری ASCO 362 یک شیر سه طرفه است که برای کاربردهای شیر فرآیندی تک اثره ساخته شده است. سری ASCO 562 یک شیر قرقره ای چهار طرفه است که برای شیرهای فرآیندی دوطرفه طراحی شده است - شیرها در اندازه های 1/4 اینچ، 3/8 اینچ، 1/2 اینچ، 3/4 اینچ و 1 اینچ موجود هستند.

شیر برقی ASCO

برنامه های کاربردی

ASCO تحقیقات و تولید بسیاری از شیرهای مختلف را برای صنایع در سطح جهانی انجام می دهد و متعهد به ارائه کنترل جریان، سیلندرها و محصولات محرک قابل اعتماد برای صنایعی است که بالاترین کیفیت و کارآمدترین محصولات را ارائه می دهند.

صنایع معمولی که از شیرهای برقی ASCO استفاده می کنند شامل مناطق خطرناک، پالایش، خودرو، آشپزخانه، گرمایش، فاضلاب، بطری سازی، تولید، جمع آوری گرد و غبار، غذا و نوشیدنی و شراب سازی است.

طیف شیرهای برقی موجود همه تاسیسات را پوشش می دهد و هنگامی که با تخصص موجود از ASCO و T&D ترکیب شوند، این راه حل ها هزینه مالکیت کمتر، در دسترس بودن دارایی بیشتر و بهره وری بهبود یافته را ارائه می دهند.

شیرهای برقی اغلب برای جایگزینی یک شیر دستی یا در مواردی که دستگاه کنترل از راه دور مطلوب نیست استفاده می شود. محدودیتهای عملکرد شیرهای برقی ASCO به هر شیر بستگی دارد، اما میتواند از 115 psi تا 575 psi متغیر باشد.

شیرهای پایلوت دارای حداقل فشار کاری 25-45 psi بسته به شیر هستند. در صورتی که حداقل فشار مورد نیاز برآورده نشود، میتوان برخی از شیرهای برقی را که به صورت پایلوت کار میکنند، به صورت خارجی راهاندازی کرد.

در هر بخش صنعتی با استفاده از شیرهای برقی، هزاران کاربرد مختلف وجود دارد - در صنعت فاضلاب، شیرهای برقی در کاربردهایی از جمله جریان هوا، فیلترها، آب بندی آب، پمپ های مخزن و مواد شیمیایی استفاده می شود.

ASCO گستردهترین انتخاب دریچههای خاموش کننده صنعت را تولید میکند که برای کنترل جریان گاز سوخت، پروپان مایع و تمام گریدهای نفت کوره مورد استفاده در کاربردهای احتراق طراحی شدهاند - این محصولات شامل شیرهای خاموش کننده گاز مدولار، شیرهای برقی و موتوری هستند.

مجموعه ای جامع از شیرهای آزمایشی 3 و 4 جهته برای هدایت محرک ها و شیرهای پردازش در سخت ترین کاربردها. این محصولات فوقالعاده قابل اعتماد شامل سازههای کم مصرف، مواد فولادی ضد زنگ 316 مقاوم در برابر خوردگی، درجهبندی دمای پایین و رتبهبندی SIL برای سیستمهای ایمنی با تاییدیههای جهانی است.

تحلیلی و تشخیصی

دریایی

مناطق خطرناک

خودرو

سوخت زیستی

شیمیایی

احتراق

گرد و غبار

غذا و نوشیدنی

آشپزخانه و لباسشویی

علوم زیستی

تجهیزات پزشکی

نفت و گاز

بسته بندی

قدرت

پالایش

آب / فاضلاب

ASCO EXPRESS – دریچه ها و سیلندرها

سرویس Express Same Day تحویل سریع را در انواع شیرها و سیلندرها ارائه می دهد - با شرایط خرید خود با T&D تماس بگیرید. از طریق FASTSHIP و خدمات تحویل اکسپرس SAMEDAY، ما قادریم بیش از 2000 شیر را از انبار مستقیماً به شما تحویل دهیم.

درباره ASCO

ASCO که در سال 1888 در زمینه تولید آسانسور، کمپرسور و کنترل ژنراتور تأسیس شد، اولین شرکتی بود که یک دستگاه کنترل الکترونیکی معروف به شیر برقی را تولید کرد.

ASCO به توسعه خود ادامه داده است و امروزه محصولاتی را تولید می کند که برای کنترل جریان هوا، گاز، آب، نفت و بخار - هر نوع ماده مایع یا گازی طراحی شده اند.

ASCO Numatics بیش از 50000 شیر برقی تولید می کند - پیشرو در سراسر جهان در تولید محصولات کنترل سیال با کیفیت مانند شیرهای برقی RedHat، شیرهای مناطق خطرناک، شیرهای مینیاتوری و سوخت گاز و محصولات نفتی با گواهینامه ATEX و IECEx برای صنایع مناطق خطرناک.

میراث نوآوری آنها منجر به ایجاد خط گسترده ای از محصولات کنترل جریان شده است که از شیرهای روشن/خاموش دو موقعیت تا راه حل های کنترل جریان کامل را شامل می شود.

ASCO ACS – سیستم کنترل محرک

یک سیستم کاملا مونتاژ شده و آزمایش شده برای کنترل محرک های پنوماتیک - برای اطلاعات بیشتر با T&D تماس بگیرید.

T&D چگونه می تواند به شما کمک کند

از سال 1985، T&D به بازارهای بریتانیا و جهان با طیف گسترده ای از تجهیزات الکتریکی، مکانیکی، فرآیندی و ابزار دقیق خدمات ارائه کرده است - بخش صادرات ما توسط تیمی از مهندسین فروش حرفه ای، متخصصان تامین منابع، توسعه دهندگان و مشاوران خدمات مشتری کار می کند.

تجربه پروژه جهانی T&D به ما این امکان را داده است که برای عرضه قابل اعتماد رهبران برند، شهرت خوبی به دست آوریم - ما زنجیره تامین شما را با ارائه تدارکات تک منبعی به هر مقصد بین المللی، تثبیت می کنیم.

نحوه خدمات و حمایت Thorne & Derrick از بازارهای کلیدی جهانی و صنایع مناطق خطرناک ما را در SlideShelf of Industry Infographics زیر ببینید.

اندازه گیری - دما، رطوبت، فشار، CO2

دتکتورهای گاز (صنعتی)، نشت یاب (مبرد) و آنالایزر

سیستم های ردیابی گرما و کابل های گرمایش ردیابی

بخاری ها - درام، IBC، مخزن، غوطه وری و فرآیند

سوپاپ ها، سنج ها، سنسورها و مانیتورها

متر - جریان، آب، گاز، گرما و انرژی

عناصر گرمایش سطح، تشک و پد

توزیع برق در مناطق خطرناک، روشنایی و محوطه

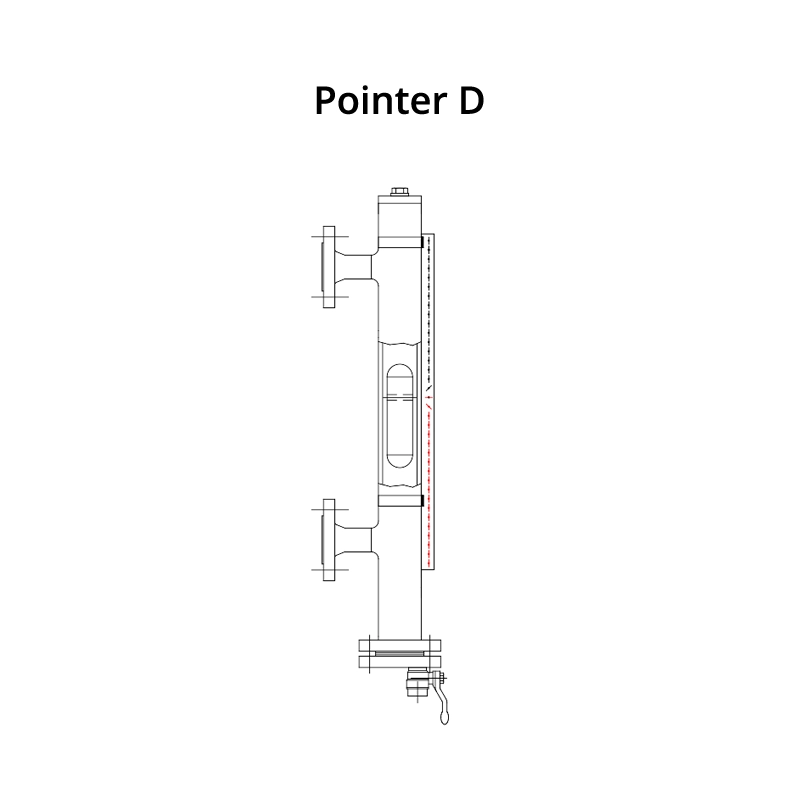

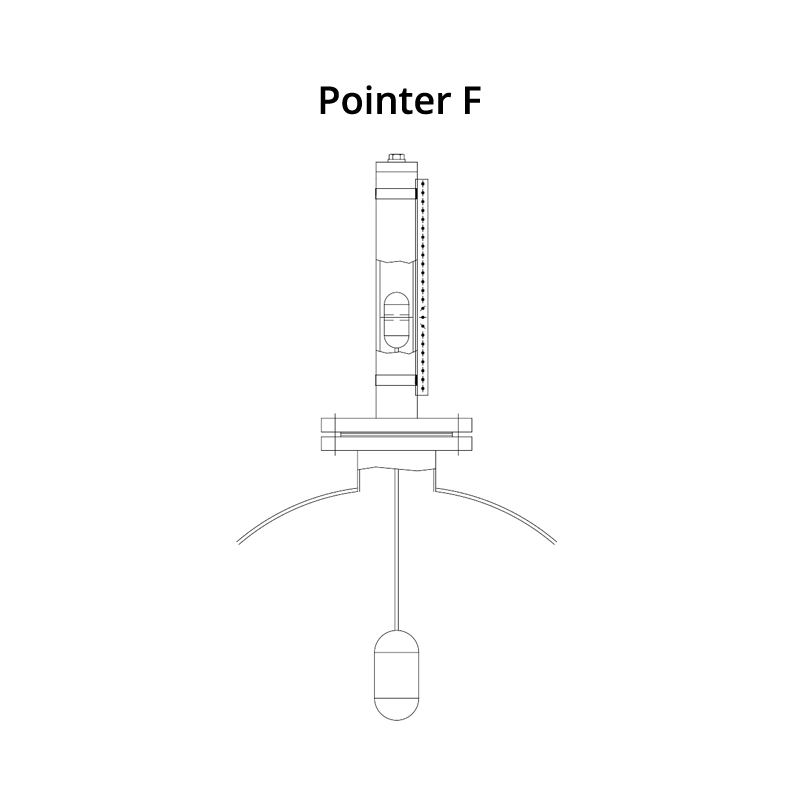

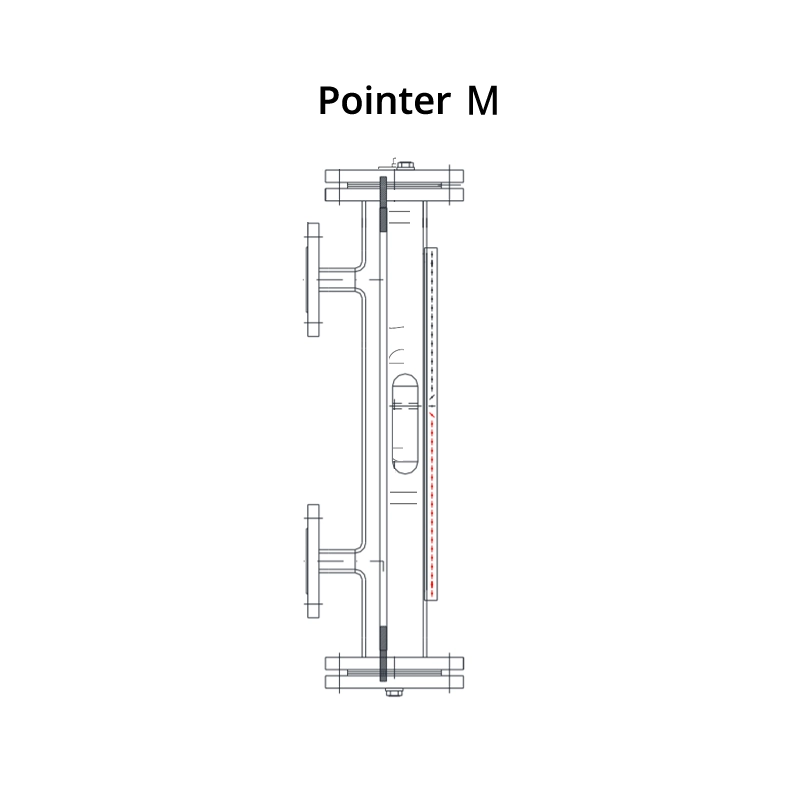

گیج دما

گیج دما